மூலப்பொருள் கையாளுதல்: கம்மி இயந்திர சமையல் அமைப்பு

சிரப் தயாரிப்பு: கம்மியின் முக்கிய பொருட்களில் சிரப் ஒன்றாகும். மூலப்பொருள் கையாளும் பகுதியில், சர்க்கரை மற்றும் தண்ணீர் கலந்த பெரிய கலவை தொட்டிகள் சிரப் தயார் செய்ய பயன்படுத்தப்படுகின்றன. சூடுபடுத்தப்பட்ட தண்ணீரில் தகுந்த அளவு தானிய சர்க்கரை சேர்க்கப்படுகிறது மற்றும் கம்மி மேக்கர் இயந்திரத்தின் ஒரே மாதிரியான சிரப்பை உருவாக்க கிளறி நன்கு கலக்கப்படுகிறது.

சேர்க்கை கலவை: பல்வேறு உண்ணக்கூடிய கம்மி, ஜூஸ் செறிவூட்டல்கள், சுவைகள், நிறமிகள் மற்றும் பிற பொருட்களை சிரப்பில் சேர்க்கலாம், இது கம்மியின் அமைப்பு, நிறம் மற்றும் சுவையை அதிகரிக்கும். இந்த சேர்க்கைகள் துல்லியமான ரெசிபிகள் மற்றும் தானியங்கு கம்மி மேக்கர் கருவிகள் மூலம் கட்டுப்படுத்தப்படுகின்றன, இது தொகுதியிலிருந்து தொகுதி வரை சீரான கம்மி தரத்தை உறுதி செய்கிறது.

கிளறுதல் மற்றும் சூடாக்குதல்: சமையல் அமைப்பின் கம்மி மேக்கர் இயந்திரம்

சிரப் மற்றும் பிற சேர்க்கைகளின் கலவையானது காய்ச்சும் அமைப்பில் செலுத்தப்படுகிறது. இங்கே, கலவை கலவையை சமமாக கிளறி, சேர்க்கைகள் மற்றும் சிரப் முழுமையாக கலக்கப்படுவதை உறுதி செய்கிறது.

ஹீட்டிங் ஹாப்பர்: கலவையை நீராவி சூடாக்குதல் அல்லது பசை தயாரிக்கும் இயந்திரத்தின் மின்சார வெப்பமூட்டும் சாதனம் மூலம் சூடாக்கப்படுகிறது. கம்மி இயந்திரத்தின் வெப்பமாக்கல் செயல்முறை சிரப்பில் உள்ள திடமான கூறுகளைக் கரைக்க உதவுகிறது மற்றும் கம்மியை உருவாக்கும் அமைப்பு செயல்முறையை ஊக்குவிக்கிறது.

கம்மி உருவாக்கும் இயந்திரம்:

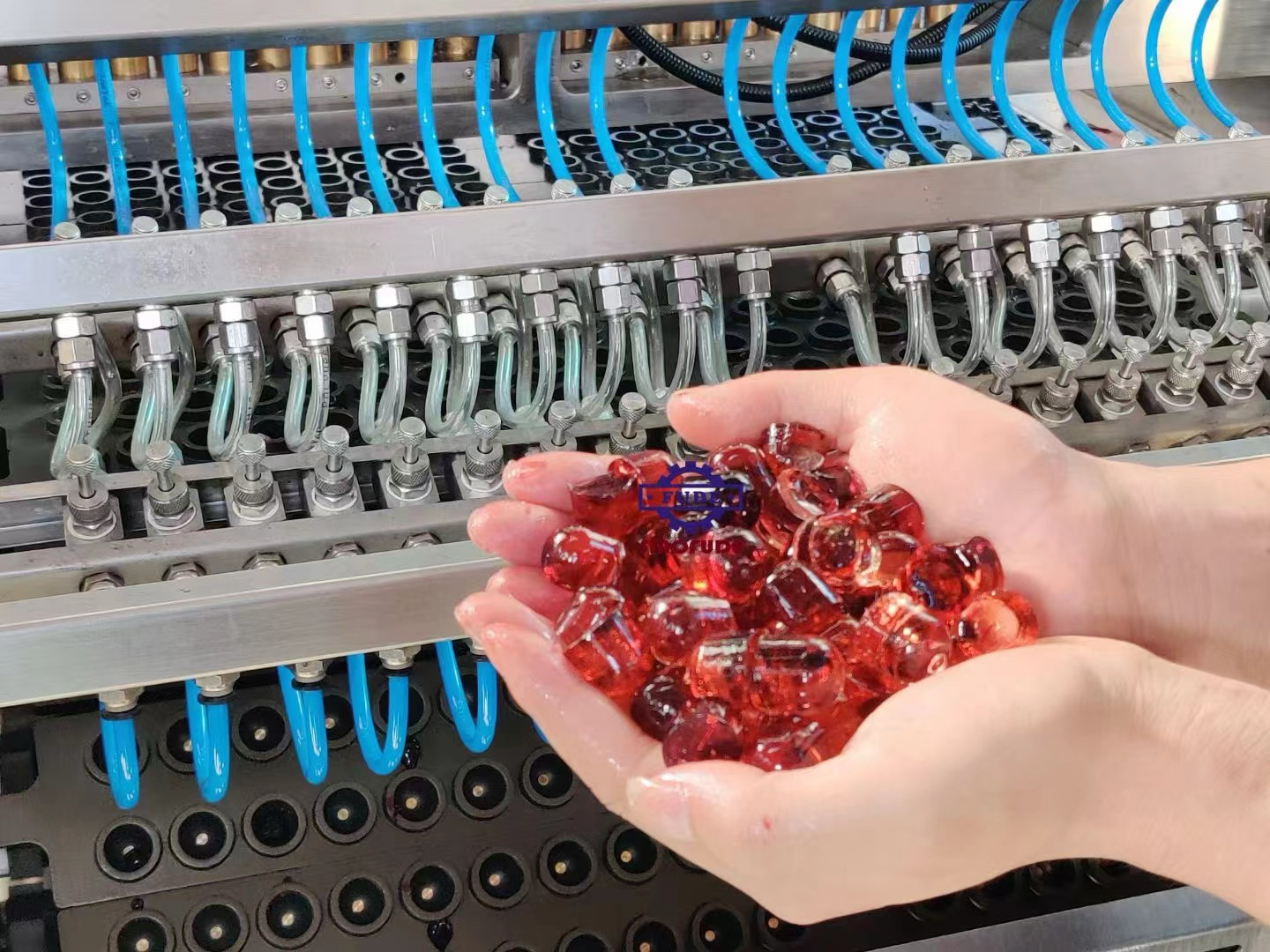

மோல்டிங் இயந்திரத்தின் கம்மி தயாரிக்கும் கருவி: சூடான கலவையானது ஒரு மோல்டிங் கம்மி இயந்திரத்திற்கு அளிக்கப்படுகிறது, அதில் தொடர்ச்சியான அச்சுகள் உள்ளன. அச்சுகளின் இந்த கம்மி இயந்திரம் இருக்க முடியும் சிலிகான் அச்சுகள் அல்லது உலோக அச்சுகள், விரும்பிய வடிவம் மற்றும் ஃபாண்டண்டின் அளவிற்குத் தனிப்பயனாக்கப்பட்டவை.

ஊசி மற்றும் நிரப்புதல்: கம்மி இயந்திரத்தின் கலவையானது கம்மி தயாரிக்கும் கருவிகளின் அச்சுகளில் ஒரு துல்லியமான ஓட்ட விகிதத்தில் செலுத்தப்படுகிறது, ஒவ்வொரு அச்சும் சமமாக நிரப்பப்படுவதை உறுதி செய்கிறது. நிரப்புதல் செயல்முறைக்குப் பிறகு, கம்மி தயாரிக்கும் கருவியின் அச்சு அதிர்வுறும் அல்லது லேசாகத் தட்டப்பட்டு காற்று குமிழ்கள் அல்லது வெற்றிடங்களை அகற்றி, ஃபாண்டண்டிற்கு மிகவும் சீரான அமைப்பைக் கொடுக்கிறது.

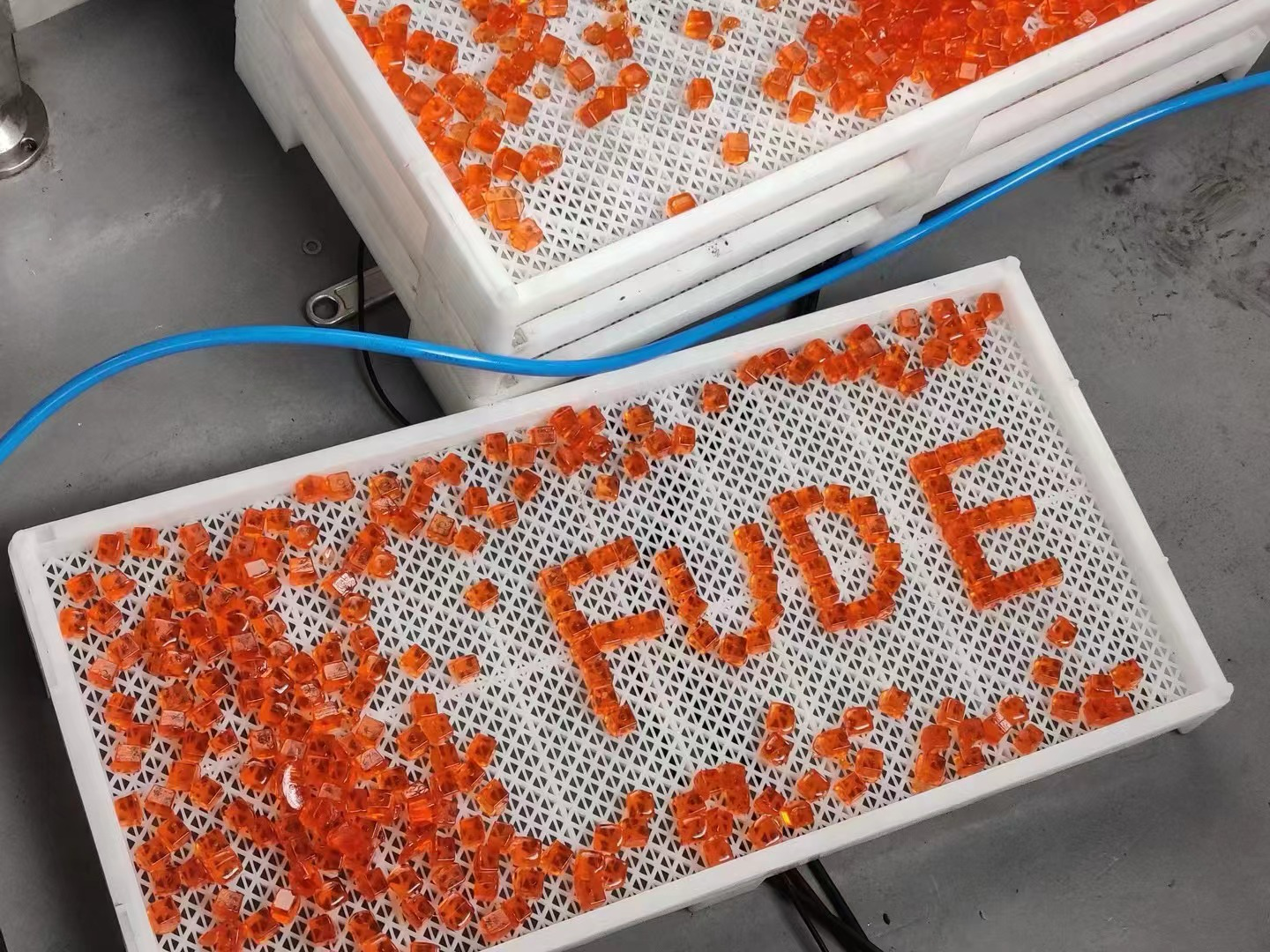

கம்மி செய்யும் உபகரணங்களின் குளிர்ச்சி மற்றும் திடப்படுத்துதல்:

குளிரூட்டும் சுரங்கப்பாதை: கம்மி இயந்திரத்தின் நிரப்பப்பட்ட அச்சு ஒரு கன்வேயர் பெல்ட் மூலம் குளிரூட்டும் சுரங்கப்பாதையில் நுழைகிறது. கம்மி இயந்திரத்தின் குளிரூட்டும் சுரங்கப்பாதையில், கம்மி இயந்திரம் குளிர்ந்த காற்று அல்லது குறைந்த வெப்பநிலை தண்ணீரைப் பயன்படுத்துவதன் மூலம் விரைவாக குளிர்விக்கப்படுகிறது. இது கம்மியின் அமைப்பு மற்றும் திடப்படுத்தும் செயல்முறையை துரிதப்படுத்துகிறது.

நேரம் மற்றும் வெப்பநிலை கட்டுப்பாடு: குளிரூட்டும் சுரங்கப்பாதையில் நேரம் மற்றும் வெப்பநிலை கம்மி செய்முறை மற்றும் தேவைகளுக்கு ஏற்ப சரிசெய்யப்படலாம். சிறந்த அமைப்பு மற்றும் வாய் உணர்வை உறுதிப்படுத்த பல்வேறு வகையான கம்மிகளுக்கு வெவ்வேறு குளிரூட்டும் நேரங்களும் வெப்பநிலையும் தேவைப்படலாம்.

கம்மி செய்யும் கருவிகளின் தொகுப்பு:

தானியங்கி கம்மி செய்யும் கருவி பேக்கேஜிங் இயந்திரம்: குளிர்விக்கப்பட்ட மற்றும் திடப்படுத்தப்பட்ட மென்மையான மிட்டாய்கள் தானியங்கி பேக்கேஜிங் இயந்திரத்தால் தொகுக்கப்படுகின்றன. பிளாஸ்டிக் பைகள், அட்டைப்பெட்டிகள், பாட்டில்கள் அல்லது கேன்கள் போன்ற பல்வேறு வகையான பேக்கேஜிங் வடிவங்களை இந்த இயந்திரங்கள் தேவைக்கேற்ப அடையலாம்.

தானியங்கி எடை மற்றும் பேக்கேஜிங்: கன்வேயர் பெல்ட்கள் அல்லது தானியங்கி ரோபோடிக் ஆர்ம் சிஸ்டம்கள் மூலம் கம்மிகள் எடை மற்றும் பேக்கேஜிங் பகுதிக்கு கொண்டு செல்லப்படுகின்றன. இங்கே, கம்மிகள் துல்லியமாக எடைபோடப்பட்டு, ஒவ்வொரு பேக்கேஜிங் யூனிட்டிலும் ஒவ்வொரு பேக்கேஜிங் குறிப்பிட்ட எடை மற்றும் அளவைச் சந்திக்கிறதா என்பதை உறுதிசெய்யும்.

சோதனை மற்றும் தரக் கட்டுப்பாடு:

சென்சார்கள் மற்றும் பார்வை அமைப்புகள்: கம்மி இயந்திரங்கள் பொதுவாக கம்மியின் தரம் மற்றும் வடிவத்தைக் கண்டறிய பல்வேறு சென்சார்கள் மற்றும் பார்வை அமைப்புகளுடன் பொருத்தப்பட்டிருக்கும். கம்மி இயந்திரத்தின் இந்த சாதனங்கள், கம்மியின் எடை, அளவு, தோற்றம் மற்றும் பிற குணாதிசயங்களைத் தானாகவே கண்டறிந்து, தயாரிப்பு தரத் தரங்களைச் சந்திக்கிறதா என்பதை உறுதிசெய்யும்.

ஒழுங்கின்மை கண்டறிதல்: சென்சார்கள் மற்றும் பார்வை அமைப்புகள் கம்மி இயந்திரத்தின் கம்மி உற்பத்தி செயல்முறையில் குறைபாடுகள், வெளிநாட்டு பொருட்கள் போன்ற முரண்பாடுகளைக் கண்டறிய முடியும். ஒரு அசாதாரணம் கண்டறியப்பட்டால், கம்மி இயந்திரத்தின் அமைப்பு தானாகவே சிக்கல் கம்மிகளை வரிசைப்படுத்தும். தரநிலைகளை பூர்த்தி செய்யும் தயாரிப்புகள் மட்டுமே தொகுக்கப்பட்டு அனுப்பப்படுவதை உறுதி செய்வதற்கான உற்பத்தி வரி.

கம்மி இயந்திரத்தை அனுப்புதல் மற்றும் பேக்கேஜிங் செய்தல்:

கம்மி மெஷின் ஆஃப் கன்வேயிங் சிஸ்டம்: பேக்கேஜிங் பகுதியிலிருந்து இறுதி சேமிப்பு பகுதி அல்லது கப்பல் பகுதிக்கு கன்வேயர் பெல்ட் சிஸ்டம் அல்லது தானியங்கி ரோபோடிக் ஆர்ம் சிஸ்டம் மூலம் தொகுக்கப்பட்ட கம்மிகள் அனுப்பப்படுகின்றன.

தொகுதி கண்காணிப்பு: கம்மி இயந்திரம் வழக்கமாக ஒரு தொகுதி கண்காணிப்பு அமைப்புடன் பொருத்தப்பட்டுள்ளது, இது உற்பத்தி தேதி, மூலப்பொருள் ஆதாரம், உற்பத்தி செயல்முறை மற்றும் ஒவ்வொரு தொகுதி கம்மி மிட்டாய்களின் தரக் கட்டுப்பாடு மற்றும் கண்டறியக்கூடிய பிற தகவல்களைக் கண்காணிக்க முடியும்.

கம்மி இயந்திரத்தின் தானியங்கு அமைப்பு உற்பத்தி திறன் மற்றும் நிலைத்தன்மையை பெரிதும் மேம்படுத்துகிறது, கைமுறை செயல்பாடுகளின் தேவையை குறைக்கிறது மற்றும் கம்மி இயந்திரத்தின் தயாரிப்பு தரம் மற்றும் சுகாதாரத் தரத்தை உறுதி செய்கிறது. கம்மி இயந்திரத்தின் பல்வேறு வகைகள் மற்றும் செதில்களுக்கு இடமளிக்கும் வகையில் இந்த தானியங்கு கம்மி இயந்திரம் நெகிழ்வான முறையில் சரிசெய்யப்பட்டு விரிவாக்கப்படலாம்.

எங்களுடன் தொடர்பில் இரு

உங்கள் மின்னஞ்சல் அல்லது தொலைபேசி எண்ணை தொடர்பு படிவத்தில் விட்டு விடுங்கள், அதனால் நாங்கள் உங்களுக்கு கூடுதல் சேவைகளை வழங்க முடியும்!

பதிப்புரிமை © 2026 ஷாங்காய் ஃபியூட் இயந்திர உற்பத்தி நிறுவனம், லிமிடெட் - www.fudemachinery.com அனைத்து உரிமைகளும் பாதுகாக்கப்பட்டவை.